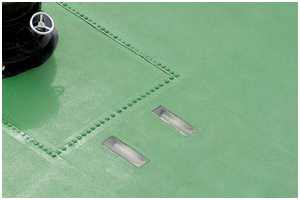

Deckslichter |

Dieses Detail ist auf Schiffen sehr verbreitet, aber an Modellen ist es fast nie zu sehen - fest in das Deck eingelassene Glasprismen oder runde Kegel, auch Decksgläser oder Deckslichter genannt. Prismengläser werden genutzt, um das einfallende Tageslicht unter Deck besser verteilen zu können.

Die Herstellung ist nicht ganz unproblematisch, aber lösbar, wenn man eine Fräse sein Eigen nennt.

Für die Nachbildung des auf Bild 1 zu sehenden Deckslichtes habe ich 4 mm Plexiglas genommen.

Plexiglas ist aber nicht gleich Plexiglas.

Das Bastelglas, was oft in Baumärkten zu erhalten ist, ist ungünstig, das es zu weich ist. Besser ist härteres Material, z.B. aus der Werbebranche. Dort werden oftmals in Plexiglasscheiben Firmennamen oder Slogans eingefräst. An diesen Werbeschildern sind mitunter bunten Neonröhren angebracht. Das einfallen Licht bricht sich dann an den eingefrästen Schriftzügen. Die Oberfläche ist sehr kratzfest.

In sog. Werbebüros kann man ja mal nach Resten fragen.

Auch ist dieses Material glasklar. Selbst durch 4 Schichten, die mit Sekundenkleber zusammengeklebt wurden, kann man noch problemlos durchschauen. Die Klebefläche sind nur bei ganz genauem Hinschauen zu erkennen.

Hervorragend geeignet zur Herstellung von Gläsern für Positionslaternen, wenn die Dicke des Materials nicht für die Höhe des Glases ausreicht, aber auch wegen seiner relativ hohen Wärmebeständigkeit, denn die kleinen Glühbirnen werden war ganz schön warm.

Das oben erwähnte Bastelglas hat dagegen oft einen leichten Blauton, wird milchig, wenn mehrere Schichten übereinander geklebt werden, verformt sich recht schnell bei Wärmeentwicklung und zerkratzt leicht.

Um die Prismengläser herzustellen, kommt eine Fräse zum Einsatz.

Versuche mit der Kreissäge, per Hand schleifen oder anderweitige Versuchsaufbauten, brachten keinen Erfolg. Nur mit Mühe und viel Zeitaufwand, lassen sich zwar die Prismen herstellen, aber es soll ja eine Glas wie das andere aussehen, das ist ohne Technik überaus schwierig, wenn nicht sogar unmöglich.

Hier auf dem Bild zu sehen, werden als Erstes die Rohlinge ausgefräst. Die Abstände zwischen den einzelnen Rohlingen wurden so gewählt, dass ich gleichzeitig einen kleinen Sockel erhalte, wie man später noch sehen wird.

Ich habe auch gleich einige mehr hergestellt, man weiß ja nicht, was noch alles passiert;-)

Im nächsten Schritt kommt ein Nutfräser mit Anlaufzapfen zum Einsatz (Fa. Dremel Bestellnummer 640).

Die Schneiden des Fräsers haben genau einen Winkel von 90°, perfekt für mein Vorhaben.

Gefräst wird sowohl an den Längs- wie auch an den Stirnseiten des Rohlings.

Zum Schluss haben ich noch genau mittig in den Zwischenräumen zwischen den Prismen ein kleine 1 mm breite Nut gefräst. Somit hatte ich eine schöne Sollbruchstelle und brauchte nicht noch mit einer Säge arbeiten.

Nun brauchte ich nur noch die einzelnen Prismen aus dem Werkstück herauszubrechen.

Durch den Einsatz der Fräse gleicht ein Stück genau dem Anderen.

Nun nur noch den Grat der Sollbruchstelle abschleifen.

Natürlich sind die Prismen noch unansehnlich bzw. undurchsichtig und müssen nun poliert werden.

Links poliert, rechts unpoliert.

Hierzu nimmt man Polierpaste. Es geht aber auch Metallreiniger, der, der auch für Edelstahlteile in der Küche verwendet wird.

Wenn man im Baumarkt Dremel-Polierpaste kauft, nicht wundern, denn in der Regel ist diese steinhart. Einfach ein wenig Wasser zugeben und schon ist das Problem erledigt.

Sollten auf der Oberseite noch Kratzer sein, diese einfach wegschleifen und erneut polieren. So lassen sich auch Riefen vom Fräsen entfernen.

Polieren muss man nur das eigentliche Prisma, der Sockel wird nur zum Kleben benötigt und ist später nicht mehr zu sehen. Deshalb sind auch auf dem Bild noch die Riefen vom Fräser zu sehen.

Wer will, kann auch noch mit etwas Klarlack die letzten kleinen Schlieren beseitigen.

Wie man auf dem rechten Teil deutlich erkennt, wurde das Prisma nicht ganz spitz gefräst. Es entsteht so während des Polierens eine leicht abgerundete Stelle, also alles so beabsichtigt.

Zum Abschluss wurde in diesem Fall noch aus 0,8 mm Messingblech die

Rahmen ausgefräst, das Glas ein gesetzt und ''vernietet''.